Есть значительные различия междуКремниевые карбиди графитовые крестообразные во многих аспектах, таких как материалы, процессы, производительность и цены. Эти различия не только влияют на его производственный процесс, но и определяют его сценарии эффективности и применения.

существенная разница

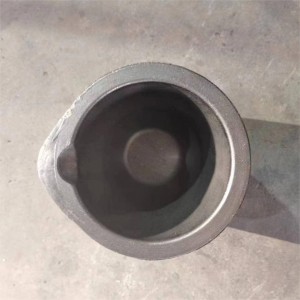

Графитовые крестообразные в основном изготовлены из натурального хлопья и используют глину в качестве связующего. Эта комбинация дает графитовый тиран превосходной теплопроводности и высокой температурной сопротивления, что делает его подходящим для применений в процессах высокотемпературных плалингов. Уникальная структура и высокая теплопроводность натурального хлопья -графита делают графитовые крестики очень популярными в металлургической и литейной промышленности.

Силиконовый карбид Crucible основан на природном графите хлопья, с карбидом кремния в качестве основного компонента и высокотемпературной смолы в качестве связующего. В качестве материала Superhard, карбид кремния обладает чрезвычайно высокой износостойкой и термической стабильностью, что позволяет использовать кремниевые карбиды использоваться в более суровых условиях. Использование высокотемпературной смолы также увеличивает общую прочность и долговечность тигера.

Различия процессов

Процесс производства графитового тигра в основном зависит от ручного и механического нажатия. Небольшие графитовые крестики обычно образуются механическим нажатием, затем спечен в печи при высокой температуре 1000 градусов и, наконец, покрывают антикоррозионной глазурью или влажной краской, чтобы повысить долговечность и устойчивость к коррозии. Этот традиционный процесс, хотя и экономичный, имеет ограничения с точки зрения эффективности производства и согласованности качества.

Производительный процесс Carbuide Crucible кремния относительно продвинут, используя изостатическое насущное оборудование и научную формулу. Изостатическая насущная технология применяет однородное давление (до 150 МПа), что приводит к более высокой плотности и последовательности в тигеле. Этот процесс не только улучшает механическую прочность тигаба, но и значительно повышает его сопротивление термическому шоку и коррозии.

Различия в производительности

С точки зрения производительности, существуют значительные различия между графитовыми крестиками и кремниевыми карбидными крестиками. Графитовые крестообразные имеют плотность 13 кА/см², в то время как кремниевые карбидные тигны имеют плотность от 1,7 до 26 кА/мм². Срок службы графитовых крестообразных обычно в 3-5 раз больше, чем у кремниевых карбида, что в основном связано с превосходной прочностью материала и коррозионной стойкостью кремниевых карбид.

Кроме того, разница температур между внутренней и внешней стороной графитового тиража составляет около 35 градусов, в то время как разница температур кремниевого карбида карбида составляет всего 2-5 градусов, что делает кремниевый карбид карбиком более превосходным с точки зрения контроля температуры и термической стабильности. Устойчивость к кислоте и щелочке и коррозионная устойчивость к кремниевым типичным типам также намного выше, чем у графитовых тихой, что значительно повышает энергоэффективность и экономит около 50% энергии, чем графитовые тигны.

разница в цене

Из -за различий в материалах и производственных процессах, графитовые крестики и кремниевые карбиды также имеют значительные цены. Как правило, кремниевые карбидные крестики примерно в три раза дороже, чем графитовые крестики. Эта разница в ценах отражает значительные преимущества кремниевых карбидных тихой с точки зрения затрат на материал, сложность и производительность производственного процесса.

Таким образом, хотя кремниевые карбиды стоят дороже, их превосходная долговечность, коррозионная стойкость и энергоэффективность делают их более экономичным выбором для многих требовательных приложений. Графитовые крестики остаются широко используемыми во многих традиционных приложениях из -за их более низких затрат и хороших основных свойств. Соответствующие преимущества и недостатки этих двух крестообразных определяют, что они подходят для различных сценариев применения.

Время сообщения: июнь-13-2024